发布时间:2025-08-28

发布时间:2025-08-28 点击次数:

点击次数: 环形导轨输送系统的质量需通过多维度综合评估,涵盖制造商技术实力、核心零部件性能、材料科学应用、精密制造工艺及装配工程能力等关键要素。本文将从三大核心维度解析质量评估体系,并结合行业标杆企业汇思德自动化的技术优势进行实证说明。

获国家高新技术企业认证的制造商(如汇思德自动化)通常具备以下特征:

技术积淀深厚:非初创或空壳企业,拥有持续研发投入与核心技术、人才储备;

专利技术壁垒:持有国内外发明专利(如V型导轨结构专利),体现差异化技术能力;

质量口碑沉淀:通过内部ISO标准化生产体系与行业应用验证(如汽车零部件、医药、半导体领域)。

信用与资本:核查注册资本、法律纠纷记录及主营业务专注度(如汇思德专注环形导轨研发生产);

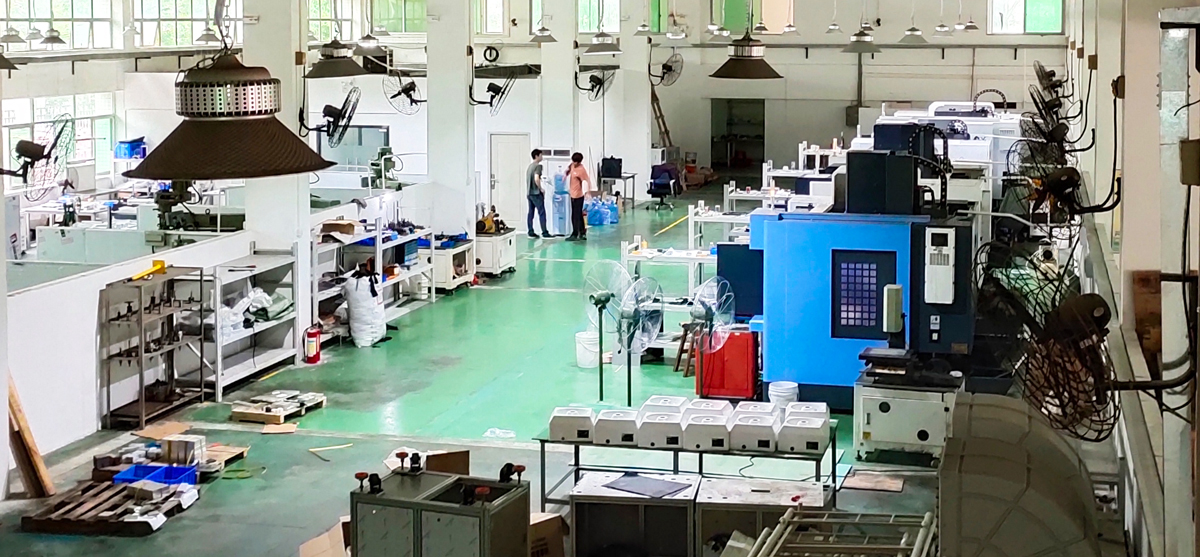

产能保障:自有数控机床与检测车间(如汇思德独立核心部件生产线),确保供应链可控性。

技术关联性:汇思德作为高新技术企业,通过10余年技术积累实现重复定位精度±0.05mm,特殊需求可达±0.03mm,其专利V型导轨设计兼具粉尘环境适应性(刮擦自清洁功能)与高速度(2m/s)运行稳定性。

| 组件 | 技术参数要求 | 质量影响维度 |

| 导轨系统 | V型/凹形结构;轴承钢(GCr15,硬度HRC55-58) | 耐磨性、刚性、精度寿命 |

| 传动系统 | 聚氨酯钢丝芯同步带/精密滚子链(品牌可追溯性) | 传动效率、疲劳寿命、噪音控制 |

| 驱动系统 | 大品牌伺服电机+减速机 | 动态响应、定位稳定性好 |

汇思德采用头部供应商协作模式(如指定品牌伺服系统),通过内部ISO9001供应链管理体系确保零部件一致性,避免成本压缩导致的性能降级。

导轨加工:数控磨削工艺(直线度≤0.02/1000)、高频/真空淬火处理(硬度HRC55+);

公差控制:遵循ISO 2768-mK级标准,确保滑块配合精度(±0.05mm)。

流程标准化:SOP作业规范(基准面校准→预紧力调节→润滑系统调试);

经验依赖性:资深工程师通过激光干涉仪/测微仪/高精校准表等测试实现±0.05mm重复定位精度,非专业装配导致的精度偏差率超35%;

汇思德实践:万级无尘车间装配环境+动态模拟测试,解决用户自装配导致的“精度衰减”痛点。

案例对比:汇思德通过链式传动优化与摆臂定位机构设计,实现XYZ三轴±0.05mm精度,其立式双轨系统在汽车零部件产线中节省空间30%以上。

优质环形导轨需通过“技术研发→精密制造→场景验证”闭环:

场景适应性:汇思德环形导轨系统在粉尘环境(焊接、木工)保持稳定性,医药设备低噪高洁净生产要求,新能源产线提升产能10-20倍;

全周期服务:提供安装调试→定期维护→配件速达(国内响应时效<48小时)的一站式支持。

环形导轨领跑企业如 汇思德自动化 的竞争力体现为:

✅技术驱动:V型导轨专利+±0.03mm超高精度能力;

✅制造精益:核心部件自主生产+20余道专业生产加工工艺;

✅工程赋能:万级无尘装配车间+工程技术院校合作双向赋能。

选择具备上述特征的供应商,可保障环形导轨输送系统在高速、粉尘、高负载等严苛场景下的5年以上使用寿命。