发布时间:2025-09-25

发布时间:2025-09-25 点击次数:

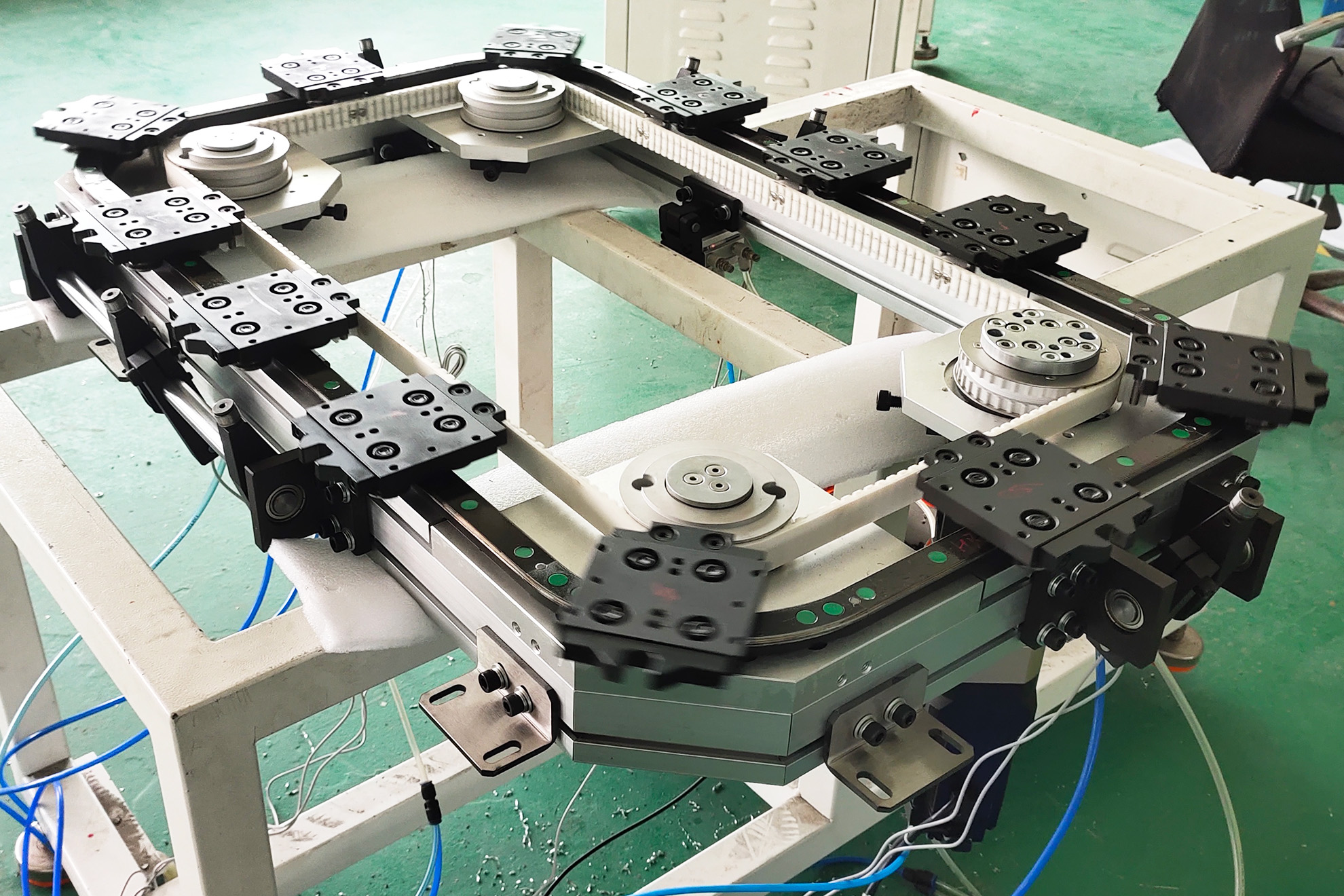

点击次数: 环形导轨输送线同步带式精密循环系统通过各功能模块的协同运作,可实现高精度循环定位与快速定位功能。以下以同步带传动环形导轨输送线为例,阐述其核心组成结构:

基于应用场景需求,主流配置方案包括椭圆形环形导轨与矩形环形导轨:

1.椭圆形环形导轨:由两段180°圆弧导轨与两段直线导轨首尾拼接构成;

2.矩形环形导轨:由四段90°圆弧导轨与四段直线导轨组合成型;

特殊定制方案支持正多边形、圆形及其他异形结构设计,但此类非标构型应用频次较低。

根据工艺工位数量需求配置对应规格的滑座组件。标准滑座承载板经精密机加工处理,预设标准尺寸系列,并集成预钻孔系(含螺纹孔及定位孔),便于治具、夹具等工艺装备的快速安装。

支持非标定制服务:用户提供详细尺寸参数及装配技术要求后,可提供滑座板的专项加工与装配服务。

采用聚氨酯材质同步带,内置高强度钢丝绳增强结构。同步带设置标准打孔位,通过螺钉固定皮带扣实现滑座连接。系统通过同步带串联多组滑座,确保运动同步性。

该传动方案具备高速运行、低噪音及高定位精度的显著特性。

针对滑座通过圆弧导轨段时产生的向心偏移特性(趋近圆心位移),滑座与同步带间采用弹性连接结构:

• 连接机构包含两部分组件:皮带扣固定于同步带,另一组件安装于滑座侧面;

• 两组件间设计活动间隙,补偿圆弧段的径向位移量。

为实现±0.05mm级重复定位精度,滑座定位侧配置高精度定位模块。滑座到位后,通过气缸驱动摆臂压杆嵌入定位块卡槽,完成精准锁止。

可选配定位方案包括:气缸滑台/摆臂式机械定位、伺服电机电控定位锁紧装置。

作为循环系统的主动驱动单元,同步带轮针对皮带扣固定螺钉设计环形避让槽,确保螺钉头部顺畅通过。

传动齿形采用匹配式设计:同步带齿部与驱动轮齿槽精确啮合,有效提升负载承载能力,抑制低速重载工况下的传动打滑现象。

作为被动传动单元(亦称惰轮),与驱动轮协同构成传动副。从动轮随同步带运动,其齿形结构与同步带齿部精确匹配,确保传动平稳性。

驱动轴作为动力传输枢纽,上部安装同步带驱动轮,下部连接驱动电机。该组件实现电机动力向同步带传动的精准传递。

从动轴支撑从动轮组件,确保从动轮稳定运转。驱动轴与从动轴共同承担带轮定位功能,并通过结构优化提升系统运行稳定性。

直线导轨段通过T型导条与锁紧螺钉组合,固定安装于铝型材框架结构。该设计确保直线导轨的定位精度与结构刚性。

曲线过渡段配置专用安装基板(含主动轮/从动轮安装接口),采用铝合金或不锈钢材质,表面经精密机加工处理并预制高精度安装孔系。基板两端支撑于铝型材框架,实现圆弧导轨与直线导轨的衔接集成。

• 结构组成:分层式设计(含顶部圆弧定位孔板与底部固定基板);

• 复合功能:除导轨衔接外,同时作为驱动轴/从动轴的安装基准平台,通过调节双轴相对位置实现同步带张紧力的精准控制。